Aperçu général de la chaîne de production

Cette ligne de production de granulation d'engrais composés vise à répondre à la demande agricole en engrais composés à haute efficacité et de haute qualité. Il est conçu pour produire 50 000 tonnes d'engrais par an, avec une teneur en azote de 20 %, une teneur en potassium de 15 % et une teneur en urée de 40 %. La ligne de production utilise un granulateur à tambour rotatif comme unité de granulation centrale, complétée par un équipement complet pour le dosage, le concassage, le mélange, l'enrobage, le séchage, le refroidissement, le criblage, le traitement des matériaux de retour, l'emballage et la palettisation, formant une ligne de production automatisée continue, efficace et stable. L'ensemble de la chaîne de production adhère à une philosophie de conception verte, respectueuse de l'environnement, économe en énergie et réduisant la consommation. Tout en garantissant la qualité des produits, il minimise la consommation d'énergie et la pollution de l'environnement, ce qui le rend largement applicable aux entreprises de production d'engrais à grande échelle et fournit un soutien matériel solide à la modernisation de l'agriculture.

Introduction détaillée de l'équipement de base

Granulateur à tambour rotatif (unité principale de granulation)

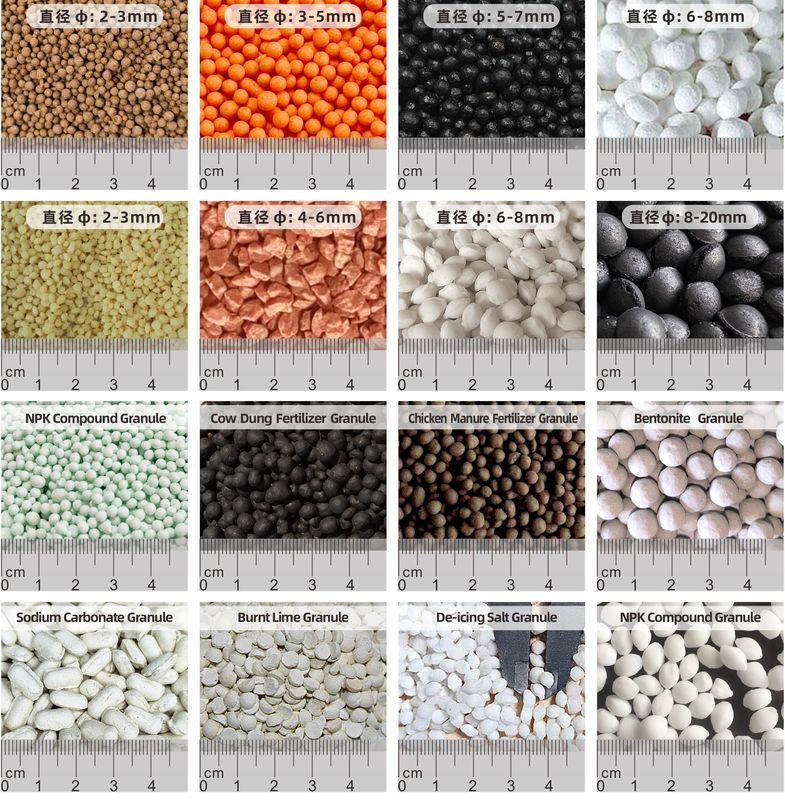

Le granulateur à tambour rotatif est l'équipement de base de cette ligne de production de granulation d'engrais composés, chargé de transformer des matériaux uniformément mélangés en produits granulaires répondant aux exigences. Le tambour de ce granulateur à tambour rotatif est fabriqué en acier inoxydable de haute qualité, possédant une excellente résistance à la corrosion et à l'usure, ainsi qu'une longue durée de vie. La vitesse de rotation et l'angle d'inclinaison du tambour peuvent être ajustés en fonction des caractéristiques du matériau et de la taille des particules pour garantir l'effet de granulation et la qualité des particules. Pendant le processus de granulation, les matériaux mélangés culbutent et s'agglomèrent continuellement à l'intérieur du tambour, formant progressivement des particules d'un diamètre de 2 à 4 mm, atteignant un taux de formation de particules supérieur à 90 %. Simultanément, le granulateur à tambour rotatif est également équipé d'un dispositif de pulvérisation, qui peut pulvériser des quantités appropriées d'eau ou de liant dans le tambour selon les besoins pour améliorer encore la résistance et la stabilité des particules.

Machine de revêtement et réservoir de revêtement liquide

La machine d'enrobage et le réservoir de liquide d'enrobage travaillent ensemble pour enrober les granulés d'engrais composés après la granulation, améliorant ainsi leur résistance à l'absorption d'humidité, à l'agglomération et à la stabilité au stockage. Des oligo-éléments ou des pesticides peuvent également être ajoutés lors du processus de revêtement, ce qui le rend multifonctionnel. La machine de revêtement utilise une structure de type tambour ; les granulés culbutent continuellement à l'intérieur du tambour lors de sa rotation et le liquide de revêtement est pulvérisé uniformément sur la surface des granules via un dispositif de pulvérisation dédié, formant un revêtement uniforme. Le réservoir de liquide de revêtement est utilisé pour stocker et préparer le liquide de revêtement et est équipé d'un dispositif d'agitation pour assurer l'uniformité de la composition du liquide de revêtement. La machine de revêtement atteint une uniformité de revêtement de plus de 98 % et les granulés enrobés sont moins sujets à l'absorption d'humidité et à l'agglomération pendant le stockage, prolongeant ainsi efficacement la durée de conservation du produit.

Séchoir

Le séchoir est utilisé pour sécher les granulés d'engrais composés à haute teneur en humidité après la granulation, réduisant ainsi la teneur en humidité pour répondre aux normes de qualité du produit (généralement ≤ 2 %). Cette ligne de production utilise un séchoir rotatif, qui utilise de l'air chaud comme moyen de séchage et évapore l'humidité des granulés par échange thermique. Le tambour du séchoir est constitué de tôles d'acier de haute qualité, avec des plaques de levage sur la paroi intérieure pour soulever et laisser tomber les granulés en continu, augmentant ainsi la zone de contact entre les granulés et l'air chaud et améliorant l'efficacité du séchage. La source de chaleur du séchoir peut être choisie parmi les fours à air chaud au charbon, les fours à air chaud au gaz ou les fours à air chaud à biomasse, en fonction de la situation réelle, garantissant un chauffage stable et une efficacité thermique élevée. L'équipement est également équipé d'un système de contrôle de la température qui surveille la température de séchage en temps réel, garantissant un processus de séchage stable et empêchant la détérioration des granulés due à une température excessive.

Machine de refroidissement

Le refroidisseur est utilisé pour refroidir les granulés d'engrais composés qui ont été séchés à une température élevée (généralement 80-100℃), réduisant leur température à une température proche de la température ambiante (≤40℃) pour faciliter les processus ultérieurs de criblage et d'emballage. La ligne de production utilise un refroidisseur rotatif, de structure similaire à un séchoir rotatif, mais avec le principe de fonctionnement opposé. Il utilise de l'air froid comme moyen de refroidissement, éliminant la chaleur des granulés par échange de chaleur. Le refroidisseur a une efficacité de refroidissement élevée, refroidissant les granulés à la température requise en peu de temps avec un refroidissement uniforme, évitant ainsi une surchauffe ou une sous-chauffe localisée. Les granulés refroidis sont plus durs, moins sujets à la casse et garantissent efficacement la qualité du produit.

Machine de criblage

La machine de criblage est utilisée pour classer et filtrer les granules d'engrais composés refroidis, en sélectionnant les granules avec une taille de particule qualifiée (2-4 mm) comme produit fini et en séparant les granules trop gros (supérieurs à 4 mm) et les poudres trop petites (moins de 2 mm) pour un traitement ultérieur. Cette ligne de production utilise un tamis vibrant, qui présente les avantages d'une efficacité de criblage élevée, d'un classement précis et d'un faible bruit. Le tamis est équipé de plusieurs couches de tamis, permettant un criblage simultané de granulés en plusieurs étapes. Les granulés qualifiés traversent les tamis et entrent dans le système de transport du produit fini. Les particules présentant une granulométrie excessivement grande sont transportées vers un broyeur de retour pour un broyage ultérieur, tandis que les poudres présentant une granulométrie excessivement petite sont renvoyées au mélangeur pour participer à nouveau au mélange et à la granulation, réalisant ainsi le recyclage des matériaux, améliorant l'utilisation des matières premières et réduisant les coûts de production.

Broyeur de matériaux de retour

Le broyeur de matériaux de retour est principalement utilisé pour réécraser des granules d'engrais composés trop gros séparés par la machine de criblage, ce qui les rend adaptés au re-mélange et à la granulation. Ce broyeur de matériaux de retour utilise le même type de broyeur à marteaux que le broyeur de matières premières, mais ses paramètres de concassage peuvent être ajustés en fonction des caractéristiques du matériau de retour pour garantir un effet de concassage. La capacité de traitement du broyeur de matériaux de retour correspond à la capacité globale de la ligne de production et peut traiter rapidement les matériaux de retour générés par le criblage, garantissant ainsi le fonctionnement continu et stable de la ligne de production.

Machines d'emballage et palettiseurs robotisés

1.Machine d'emballage: La machine d'emballage est utilisée pour emballer automatiquement des granulés d'engrais composés qualifiés selon des poids spécifiés (tels que 25 kg/sac, 50 kg/sac, etc.), facilitant ainsi le stockage, le transport et la vente des produits. Cette ligne de production utilise une machine d'emballage quantitatif automatique, qui présente les avantages d'une mesure précise, d'une vitesse d'emballage rapide et d'un degré élevé d'automatisation. La machine d'emballage réalise la mesure, le remplissage et le scellement automatiques des matériaux grâce à des capteurs et des systèmes de contrôle. La précision des mesures peut atteindre ±0,2 % et la vitesse d'emballage peut atteindre 60 à 80 sacs/heure. Les matériaux d'emballage peuvent être sélectionnés parmi des sacs tissés en plastique, des sacs en papier ou des sacs composites pour répondre aux besoins d'emballage des différents clients.

2.Palettiseurs robotisés: Les palettiseurs robotisés sont utilisés pour empiler automatiquement les sacs d'engrais composés emballés sur des palettes selon un modèle d'empilement prédéfini, réalisant ainsi un empilement automatisé des produits finis. Ce palettiseur robotisé adopte une structure robotisée à articulations multiples, offrant un mouvement flexible, un positionnement précis et une efficacité d'empilage élevée. Le robot peut ajuster automatiquement la méthode et le modèle d'empilage en fonction des spécifications des sacs finis et de la taille de la palette, atteignant une précision d'empilage de ± 5 mm et une vitesse d'empilage de 100 à 120 sacs/heure. L'application de palettiseurs robotisés améliore non seulement l'efficacité de l'empilage et réduit l'intensité du travail manuel, mais garantit également la stabilité et la propreté de l'empilage, facilitant ainsi l'entreposage et le transport ultérieurs.

Convoyeurs et silos

1.Convoyeurs: Les convoyeurs sont des liens cruciaux reliant divers équipements de la chaîne de production, chargés de transporter les matériaux entre les processus et d'assurer un fonctionnement continu. Cette ligne de production est équipée de différents types de convoyeurs, tels que des convoyeurs à bande, des convoyeurs à vis et des élévateurs à godets, en fonction des différents scénarios de transport et des caractéristiques des matériaux.

◦Convoyeurs à bandesont principalement utilisés pour le transport horizontal ou incliné de matériaux granulaires ou pulvérulents, tels que les matières premières des silos de matières premières aux concasseurs, et les produits finis des machines d'emballage aux palettiseurs robotisés. Les convoyeurs à bande présentent des avantages tels qu'une grande capacité de transport, une longue distance de transport, un fonctionnement stable et un faible bruit. Les courroies sont en caoutchouc à haute résistance et ont une longue durée de vie.

◦Convoyeurs à vissont principalement utilisés pour transporter des matériaux pulvérulents ou de petits granulés, tels que des matériaux broyés par un concasseur de retour et renvoyés vers un mélangeur. Les convoyeurs à vis ont une structure compacte, un faible encombrement et de bonnes performances d'étanchéité, empêchant efficacement les fuites de matériaux et la pollution par la poussière.

◦Élévateurs à godetssont principalement utilisés pour le transport vertical de matériaux granulaires, tels que les matériaux de mélange des mélangeurs aux granulateurs à tambour rotatif, et les granulés séchés des séchoirs aux refroidisseurs. Les élévateurs à godets présentent des avantages tels qu'une hauteur de levage élevée, une grande capacité de transport et un fonctionnement fiable. Les godets sont fabriqués à partir de matériaux résistants à l'usure, garantissant une longue durée de vie.

Silos à matériaux: Les silos à matériaux sont utilisés pour stocker les matières premières, les produits intermédiaires et les produits finis nécessaires à chaque étape de la chaîne de production, garantissant un approvisionnement et un stockage continus et stables des matériaux. Cette ligne de production est équipée de plusieurs silos de différents types et spécifications, tels que des silos de matières premières, des silos de matériaux mélangés et des silos de produits finis. Tous les silos sont construits à partir de structures en acier soudées avec des parois intérieures lisses, empêchant l'accumulation de matériaux et facilitant leur flux et leur déchargement. Chaque silo est équipé d'un cache-poussière en haut et d'un dispositif de déchargement (comme une vanne rotative ou un portail électrique) en bas, permettant de contrôler le volume et la vitesse de déchargement en fonction des besoins de production. De plus, chaque silo est équipé d'une jauge de niveau pour surveiller le niveau des stocks en temps réel, facilitant ainsi la planification de la production et l'approvisionnement en matières premières.

Avantages techniques de la ligne de production

1. Haut degré d'automatisation : La ligne de production adopte un système de contrôle PLC, qui réalise l'opération automatisée complète du processus depuis le traitement par lots des matières premières, le concassage, le mélange, la granulation, le séchage, le refroidissement, le criblage, le revêtement, l'emballage jusqu'à la palettisation, réduisant ainsi l'intervention manuelle et améliorant l'efficacité de la production et la stabilité de la qualité du produit.

2. Produits de haute qualité : grâce à un système de dosage précis, un équipement de mélange efficace, une technologie avancée de granulation à tambour rotatif et des processus de criblage et de revêtement parfaits, nous garantissons que les granules d'engrais composés produits ont des nutriments uniformes, une taille de particule modérée, une haute résistance, une bonne résistance à l'absorption d'humidité et à la prise en masse, et répondent aux besoins de la production agricole en engrais composés de haute qualité.

3. Faible consommation d'énergie : tous les équipements sélectionnés pour la chaîne de production adoptent une conception économe en énergie. Par exemple, le séchoir et le refroidisseur à haute efficacité adoptent une structure d'échange thermique optimisée, qui améliore l'efficacité thermique et réduit la consommation d'énergie. Dans le même temps, le recyclage des matériaux (tels que le retour des matériaux à broyer et à regranuler et la poudre de criblage à renvoyer au mélange) améliore le taux d'utilisation des matières premières et réduit les déchets.

4. Excellentes performances environnementales : la chaîne de production est équipée de dispositifs d'étanchéité et d'équipements de dépoussiérage à chaque étape génératrice de poussière (comme un broyeur, un mélangeur, une machine de criblage, etc.), qui contrôlent efficacement la fuite de poussière ; pendant le processus de séchage, un dispositif de traitement des gaz d'échappement à haute efficacité est utilisé pour réduire les émissions de gaz nocifs, répondre aux normes nationales de protection de l'environnement et améliorer l'environnement de production.

Haute flexibilité : Les paramètres d'équipement de la ligne de production (tels que la vitesse de rotation et l'angle d'inclinaison du granulateur à tambour, la température du séchoir et le poids d'emballage de la machine de conditionnement) peuvent être ajustés de manière flexible en fonction des différentes caractéristiques des matières premières et des exigences du produit, permettant la production de produits d'engrais composés de diverses spécifications et teneurs en éléments nutritifs pour répondre aux besoins des différents clients.

Assistance et services

Chez Tianci Heavy Industry Machinery, nous nous engageons à fournir une assistance et des services complets pour garantir que chaque client obtienne les meilleurs résultats avec notre équipement. De la planification du projet à la maintenance après-vente, notre équipe offre une assistance professionnelle à chaque étape.

1. Consultation avant-vente

Nous aidons nos clients à choisir les machines les plus adaptées en fonction de leurs matériaux, de leur capacité et de leurs besoins de production. Une conception personnalisée et des solutions techniques sont disponibles pour répondre aux exigences spécifiques du projet.

2. Installation et formation

Nos ingénieurs expérimentés peuvent guider l’installation sur site ou en ligne. Nous fournissons également des manuels d’utilisation détaillés et une formation pour garantir un démarrage de production fluide et efficace.

3. Service après-vente

Nous offrons une assistance technique à long terme, un approvisionnement rapide en pièces de rechange et des conseils de maintenance régulière. Tous les problèmes sont résolus rapidement afin de minimiser les temps d'arrêt et de maintenir votre production en bon état.

4. Assistance mondiale

Avec des projets réussis dans plus de 200 pays, nous comprenons les besoins des différents marchés et fournissons un service fiable où que vous soyez.

Chez Tianci, notre mission n'est pas seulement de fournir des machines de haute qualité, mais également de construire des partenariats durables grâce à la confiance, au professionnalisme et à un soutien continu.

Granulateur à tambour rotatif Foire aux questions (FAQ)

Question : Pourriez-vous s'il vous plaît préciser la plage de rendement horaire de votre granulateur à tambour ?

UN: La production horaire standard de notre granulateur à tambour varie de 1 à 300 tonnes. Si vous avez des exigences de production plus élevées (par exemple, plus de 25 tonnes par heure), nous pouvons adapter une solution personnalisée en fonction de vos besoins de production spécifiques.

Question : COMMENT FONCTIONNE UN GRANULATEUR À TAMBOUR ROTATIF ?

UN: Un granulateur à tambour fonctionne en faisant culbuter le matériau en présence d'un liant liquide pour favoriser la formation et la croissance des granules. Le matériau d'alimentation et le liant sont constamment alimentés à travers le tambour rotatif. L'action de roulement, combinée au caractère collant du liant, provoque la collecte des fines en particules. Ces particules continuent de capter des fines et des liants supplémentaires lorsqu'elles culbutent dans le lit, ce qui les amène à se densifier et à capter des couches supplémentaires dans un phénomène connu sous le nom de coalescence. Des vols de culbutage peuvent être intégrés à l'unité pour augmenter l'agitation du lit de matériau.

Cette façon de former des agglomérats est un type d’agglomération par agitation également connu sous le nom de granulation humide, de mise en boule ou de granulation.

Question : QUELS TYPES DE MATÉRIAUX UN GRANULATEUR À TAMBOUR ROTATIF PEUT-IL TRAITER ?

UN: D'une manière générale, les granulateurs à tambour peuvent traiter n'importe quel solide en vrac sous la forme d'une poudre fine et sèche. Cette flexibilité se prête bien à une multitude d’industries, traitant des matériaux allant des produits chimiques spéciaux et des engrais aux minéraux et minerais, et tout le reste.

Dans certains cas, la matière première peut nécessiter un prétraitement sous forme de concassage, de broyage ou de séchage pour constituer une alimentation appropriée pour le granulateur et produire les caractéristiques souhaitées dans le produit final.

Question : QUEL EST L'AVANTAGE D'UN GRANULATEUR À TAMBOUR ROTATIF PAR RAPPORT À UN PELLETISEUR À DISQUE ?

UN: Lors du choix entre un granulateur à tambour et un granulateur à disques, le tambour est souvent choisi car il offre un débit plus élevé que le granulateur à disques. Le tambour rotatif présente également l’avantage d’être un système « fermé », ce qui signifie que la granulation se produit dans un environnement confiné, ce qui limite les matières fugitives.

QUELLES CAPACITÉS UN TAMBOUR DE GRANULATION PEUT-IL ACCUEILLIR ?

UN: Les tambours de granulation peuvent être personnalisés pour presque toutes les tailles, acceptant des capacités allant de 500 lb/h à 3 500 TPH+.

LES GRANULATEURS À TAMBOUR SONT-ILS PAR LOTS OU CONTINUS ?

UN: Les granulateurs à tambour rotatif sont généralement utilisés en continu, bien qu'ils puissent fonctionner comme un dispositif par lots dans certains environnements de R&D, tels que le centre d'innovation TIANCI.

Question : QUEL EST LE TEMPS DE RÉTENTION D'UN GRANULATEUR À TAMBOUR ROTATIF ?

UN: Le temps de rétention est un paramètre de processus utilisé pour contrôler les caractéristiques et la qualité du matériau sortant du tambour. Il peut donc varier considérablement en fonction des objectifs du processus et du produit. En général, le temps de séjour dans un granulateur peut être compris entre 30 secondes et 60 minutes.

Question : QUELS SONT LES ARTICLES D'USURE TYPIQUES ?

UN: Les granulateurs à tambour rotatif nécessitent généralement peu d'entretien, mais certains éléments peuvent s'user, en fonction des conditions de fonctionnement, et en particulier si le tambour n'est plus aligné. Les éléments d'usure les plus courants pour un granulateur à tambour comprennent généralement le revêtement (le cas échéant), les volées de culbutage (le cas échéant) et éventuellement les roues à tourillons, les pneus et les rouleaux de poussée.

L'alignement du tambour rotatif est un aspect important de l'entretien du tambour pour éviter l'usure des pneus et des roues à tourillons. Lorsqu’un tambour n’est plus aligné, cela exerce une pression supplémentaire sur tous les composants, favorisant ainsi une usure excessive.

Question : LE PRODUIT À LA SORTIE DU GRANULATEUR NÉCESSITE-T-IL UN SÉCHAGE ?

UN: Étant donné que le processus de granulation repose sur un liant liquide pour former et superposer les granulés, le produit sortant du granulateur est humide et doit être séché à moins qu'il ne soit immédiatement transféré vers un processus en aval qui ne nécessite pas de séchage (comme dans le cas du mise en boule de minerai de fer, où les granulés vont dans un four à grille).

Le séchage est généralement effectué dans un séchoir rotatif, qui arrondit et « polit » les granulés en raison de l'action de culbutage qui se produit lorsque le tambour tourne.

Question : COMMENT SAVOIR SI UN GRANULATEUR À TAMBOUR ROTATIF CONVIENT À MON APPLICATION ?

UN: La question de savoir si un granulateur à tambour rotatif convient ou non à un projet donné dépend des objectifs spécifiques du processus et du produit, tels que la capacité, le niveau de contrôle sur les caractéristiques des particules, les paramètres du produit, etc.

Lorsqu'il n'est pas clair si un granulateur à tambour sera en mesure d'atteindre les objectifs du projet, des tests peuvent être effectués dans le centre d'innovation TIANCI pour évaluer le processus et identifier la configuration d'équipement la plus appropriée.

Question : UN AUTRE ÉQUIPEMENT EST-IL REQUIS POUR SUPPORTER UN GRANULATEUR À TAMBOUR ROTATIF ?

UN: Les granulateurs à tambour nécessitent un système d'alimentation et de prélèvement pour transporter le matériau dans et hors du tambour. Ils nécessitent également généralement des tamis et un circuit de recyclage pour récupérer les dessus et les dessous et les recycler dans le processus.

Les granulateurs à tambour sont également généralement suivis d'un séchoir rotatif et, dans certains cas, peuvent être précédés d'un mélangeur pour fournir une matière première homogène à l'unité.

Question : À QUOI RESSEMBLE LE PROCESSUS DE CONCEPTION ?

UN: La conception d'un granulateur à tambour rotatif commence généralement par des tests visant à évaluer la faisabilité de la granulation du matériau prévu et à recueillir des données clés sur le processus telles que le pourcentage de remplissage, le temps de rétention, la vitesse et la pente du tambour, la conception du système de pulvérisation, etc.

Une fois les données collectées, les ingénieurs travaillent à partir de celles-ci pour dimensionner le tambour et incorporer toutes les caractéristiques ou modifications nécessaires pour produire le produit souhaité à la capacité prévue.

Question : QUELLES DONNÉES SONT NÉCESSAIRES POUR CONCEVOIR UN GRANULATEUR À TAMBOUR ROTATIF ?

UN: Une variété de points de données sont nécessaires pour concevoir le granulateur. Outre une description du processus, les données suivantes sont généralement requises :

Pourquoi nous choisir ?

Assistance et services :

Nous nous engageons à fournir à nos clients une assistance complète et des services fiables. Notre société propose des dessins de conception de processus gratuits adaptés à vos besoins, ainsi que des services de tests d'essai gratuits pour garantir des performances optimales de la machine. Chaque machine est accompagnée d'une garantie d'un an pour un fonctionnement sans souci. De plus, nous fournissons des services d'installation et de formation professionnelle gratuits, aidant votre équipe à maîtriser rapidement l'équipement et à réaliser une production efficace.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!